Základní součásti vysoce účinné linky na výrobu obalů

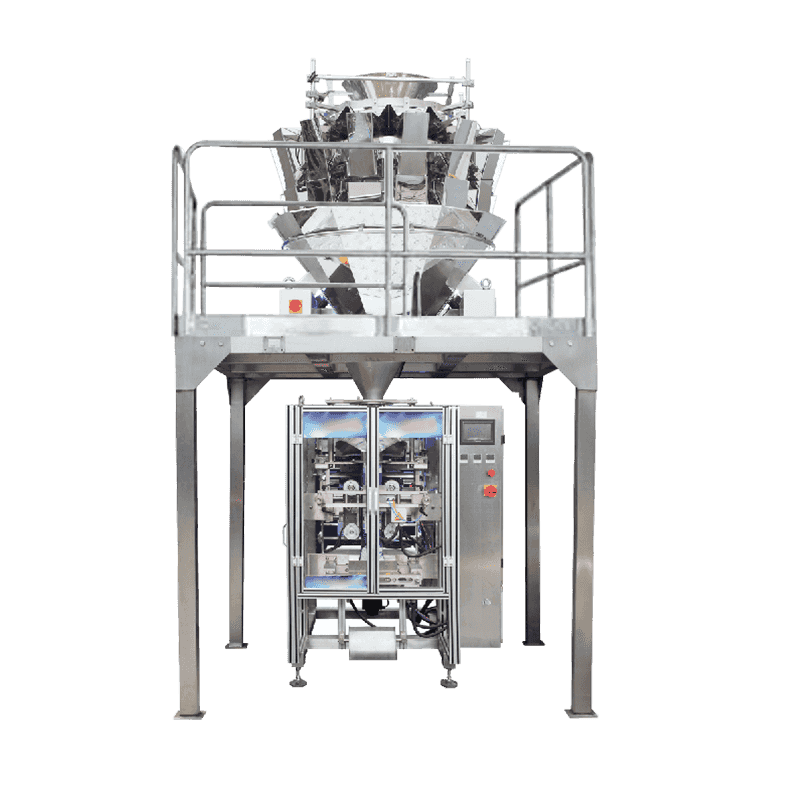

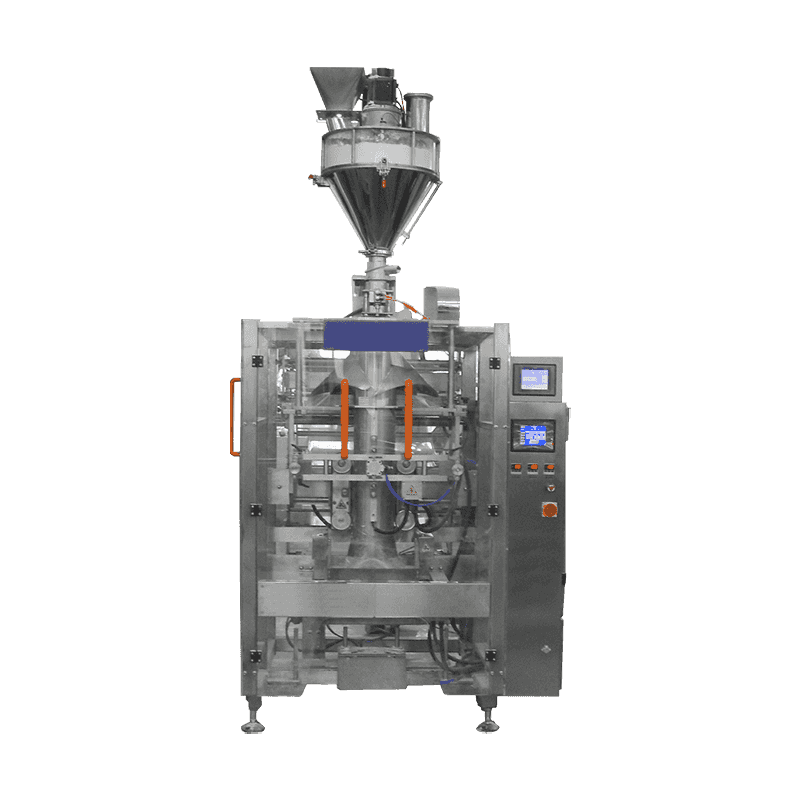

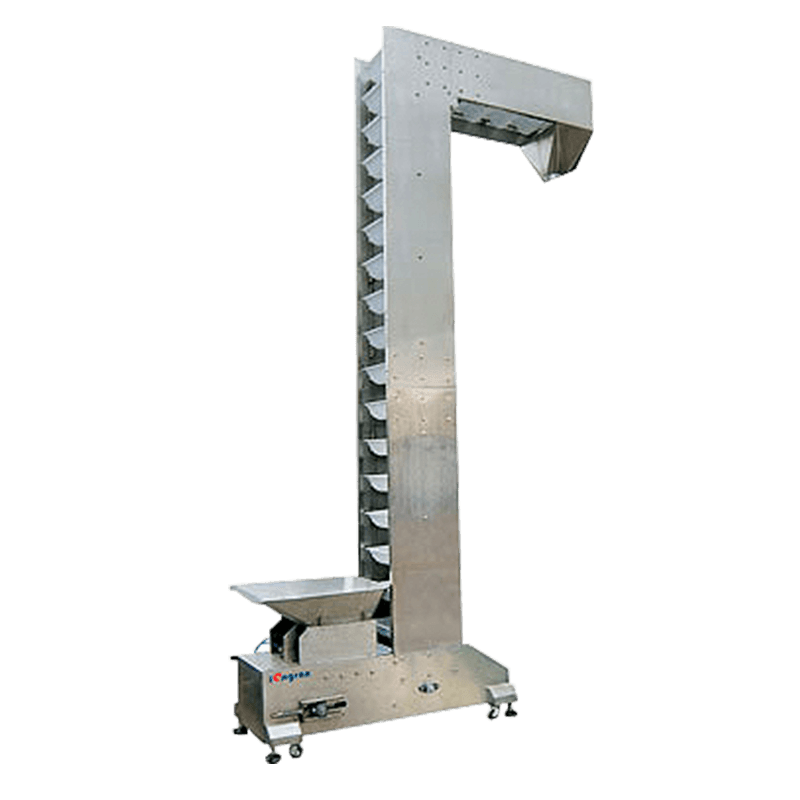

Moderní linka na výrobu obalů je sofistikovaný ekosystém vzájemně propojených strojů navržených k přeměně sypkých produktů na jednotky připravené pro trh. Základ tohoto systému začíná primárním balicím zařízením, jako jsou stroje vertikálního plnění formového těsnění (VFFS) nebo rotační plničky sáčků, které zajišťují přímý kontakt s produktem. Ty jsou podporovány vysoce přesnými vážicími systémy a vícehlavými váhami, které zajišťují přesnost dávkování, snižují množství prozrazených produktů a zachovávají dodržování předpisů. Integrace mezi těmito součástmi je kritická; úzké hrdlo ve fázi vážení může zastavit celý následný proces, takže synchronizované komunikační protokoly jsou nezbytné pro udržení stabilního toku.

Sekundární a terciární fáze zahrnují kartonování, obalování a paletizaci. Sekundární balení se zaměřuje na seskupování jednotlivých jednotek do krabic připravených pro maloobchod, zatímco terciální balení připravuje tyto krabice na hromadnou přepravu. Moderní linky často využívají k paletizaci integrátory robotických ramen, které nabízejí mnohem vyšší flexibilitu než tradiční mechanické paletizátory. Tyto roboty lze naprogramovat tak, aby zvládaly různé velikosti SKU a vzory stohování, což výrobcům umožňuje přepínat mezi produktovými řadami s minimálními prostoji. Plynulý přechod mezi těmito fázemi je to, co definuje vysoce výkonné produkční prostředí.

Technické specifikace pro linkové zařízení

Při výběru zařízení pro balicí linku jsou primárními měřítky úspěchu technická kompatibilita a kapacita. Následující tabulka uvádí standardní výkonová očekávání pro klíčové stroje v prostředí střední až velké výroby:

| Typ stroje | Průměrná rychlost (BPM) | Klíčová metrika |

| Rotační tekutá plnička | 120–400 | Přesnost plnění (±0,5 %) |

| Indukční těsnění | 60–200 | Integrita hermetického těsnění |

| Automatický štítkovač | 150–500 | Přesnost umístění |

| Case Erector | 15-30 | Konzistence čtverce |

Implementace inteligentní inspekce a kontroly kvality

Kontrola kvality již není ručním procesem vzorkování, ale přímou, automatizovanou nutností. Systémy zrakové kontroly jsou nyní standardem na vysokorychlostních linkách pro ověření orientace štítku, čitelnosti data expirace a krouticího momentu uzávěru. Tyto systémy využívají vysokorychlostní kamery a software řízený umělou inteligencí k identifikaci defektů v milisekundách a spouštějí pneumatická vyřazovací ramena k odstranění vadných položek bez zpomalení linky. To zajišťuje, že pouze 100% vyhovující produkty se dostanou do fáze obalu, což výrazně snižuje riziko nákladného stažení z maloobchodu.

Kritická kontrolní místa

- Detekce kovů a rentgen: Vyhledávání fyzických kontaminantů v produktu po utěsnění.

- Kontrolní vážení: Ověření, že každý balík splňuje požadavky na hmotnost uvedené na štítku.

- OCR Verifikace: Zajištění optického rozpoznávání znaků kódů šarží a dat "minimální trvanlivosti".

- Kontrola těsnění: Použití termovizního nebo tlakového snímače k detekci netěsností ve flexibilních obalech.

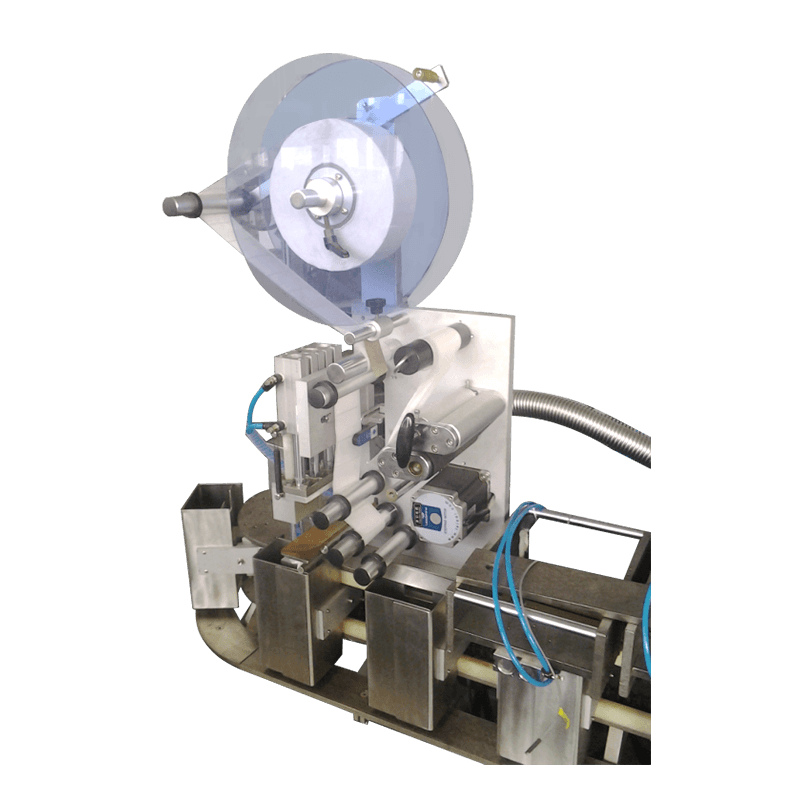

Strategie pro minimalizaci prostojů při přechodu

Ve víceproduktovém zařízení je metodika „Single-Minute Exchange of Die“ (SMED) zásadní pro udržení ziskovosti. Výrobní linka na výrobu obalů, která trvá čtyři hodiny, než se změní z 500ml láhve na 1litrovou, představuje obrovskou ztrátu potenciálních příjmů. Aby se tomu zabránilo, investují výrobci do strojů „bez nářadí“, kde lze nastavení provádět pomocí ručních klik s digitálními indikacemi nebo prostřednictvím přednastavení HMI (Human Machine Interface), které automaticky upravují šířku dopravníku a výšku senzoru.

Dalším praktickým řešením je modulární linie. Použitím mobilních jednotek zařízení, které lze přivážet a vyjíždět z linky, mohou zařízení obejít určité stroje nebo vyměnit etiketovací hlavy během několika minut. Standardizace povrchů hrdla nádob a rozměrů štítků v různých produktových řadách dále zjednodušuje mechanické požadavky na přechod. Když se tyto strategie zkombinují s vyškoleným týmem údržby ve stylu „pit-crew“, lze časy přechodu často zkrátit o více než 50 %, což přímo zvýší celkovou efektivitu zařízení (OEE) závodu.

Role digitalizace a průmyslového internetu věcí

Integrace senzorů průmyslového internetu věcí (IIoT) napříč balicí linkou umožňuje sběr dat v reálném čase a prediktivní údržbu. Namísto čekání na selhání motoru senzory monitorují vibrace a tepelné signály, aby předpovídaly poruchy dříve, než k nim dojde. Tato data jsou dodávána do centralizovaného systému SCADA (Supervisory Control and Data Acquisition), který manažerům poskytuje přehled o výkonu linky, včetně příčin prostojů a zmetkovitosti. Tato úroveň transparentnosti je nezbytná pro neustálé zlepšování a pomáhá při identifikaci jemných nedostatků, které by si jinak provozovatelé podlaží mohli nevšimnout.

Kontaktujte nás