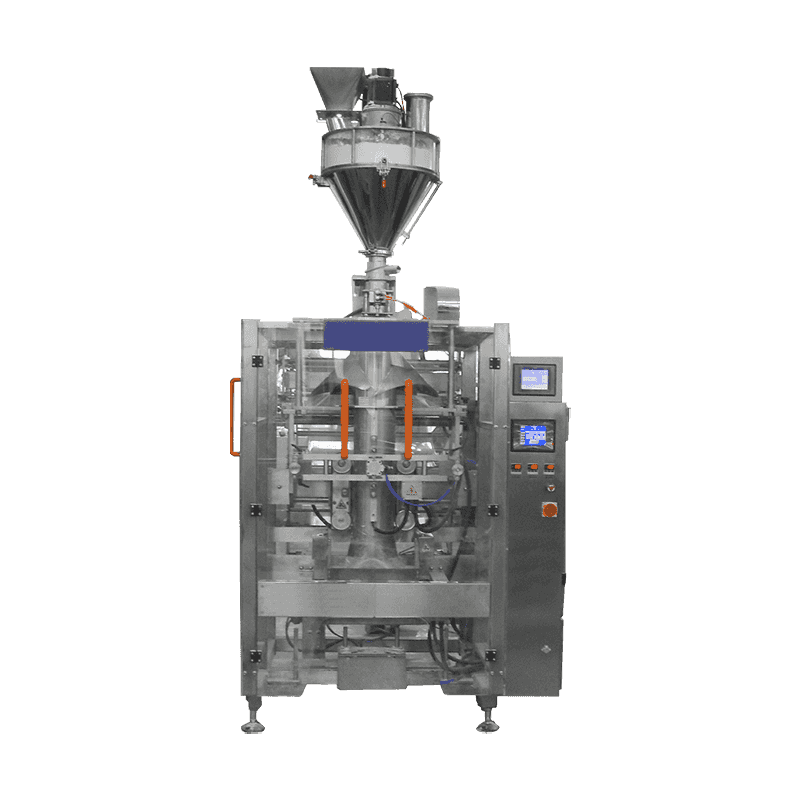

Pochopení základních mechanismů šnekového a objemového plnění

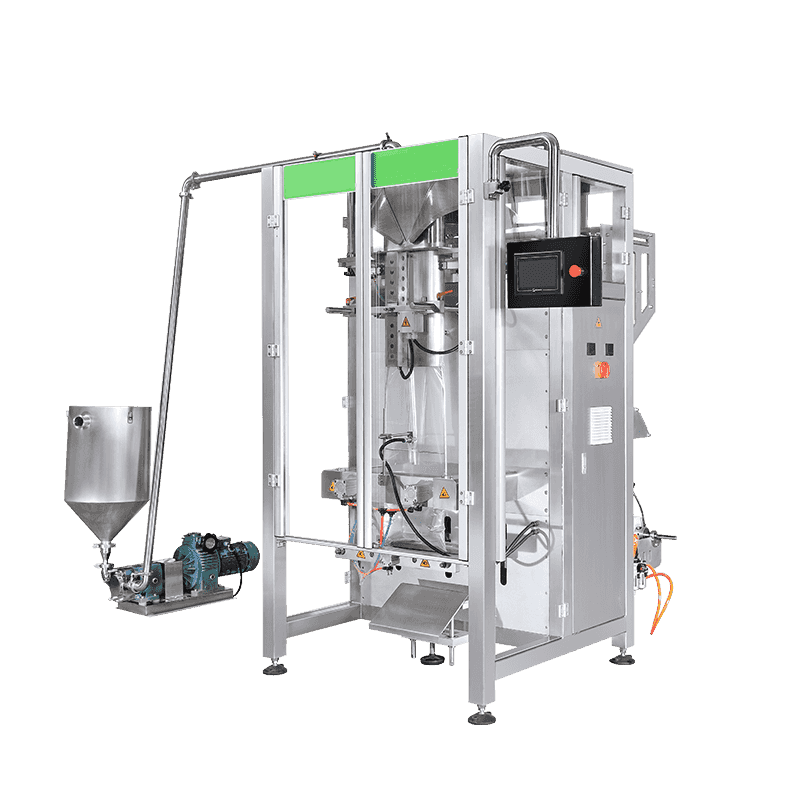

Účinnost automatického stroje na plnění prášku je primárně určována jeho dávkovacím mechanismem. Pro většinu jemných prášků, jako je mouka, sušené mléko nebo chemické přísady, je šneková plnička průmyslovým standardem. Tento systém využívá svislý šnek, který se otáčí pro přesun určitého objemu produktu do nádoby. Přesnost šnekového plniče závisí na konzistenci otáčení šneku a hustotě prášku. Naopak, odměrné hrnkové plniče se často používají pro volně tekoucí granulované prášky, kde je materiál měřen objemem v předem dimenzované dutině před vypuštěním.

Moderní stroje integrují technologii servomotorů k pohonu těchto mechanismů, což umožňuje mikroúpravy, kterých tradiční mechanické pohony nemohou dosáhnout. Tato úroveň kontroly je nezbytná pro produkty s vysokou hodnotou, kde i 1% přeplnění může vést k významným finančním ztrátám při dlouhém výrobním cyklu. Kromě toho integrace míchacích lopatek uvnitř násypky zajišťuje, že prášek zůstává „kondicionován“, čímž se zabrání přemostění nebo krysímu děrování, které by mohlo vést k nekonzistentnímu plnění.

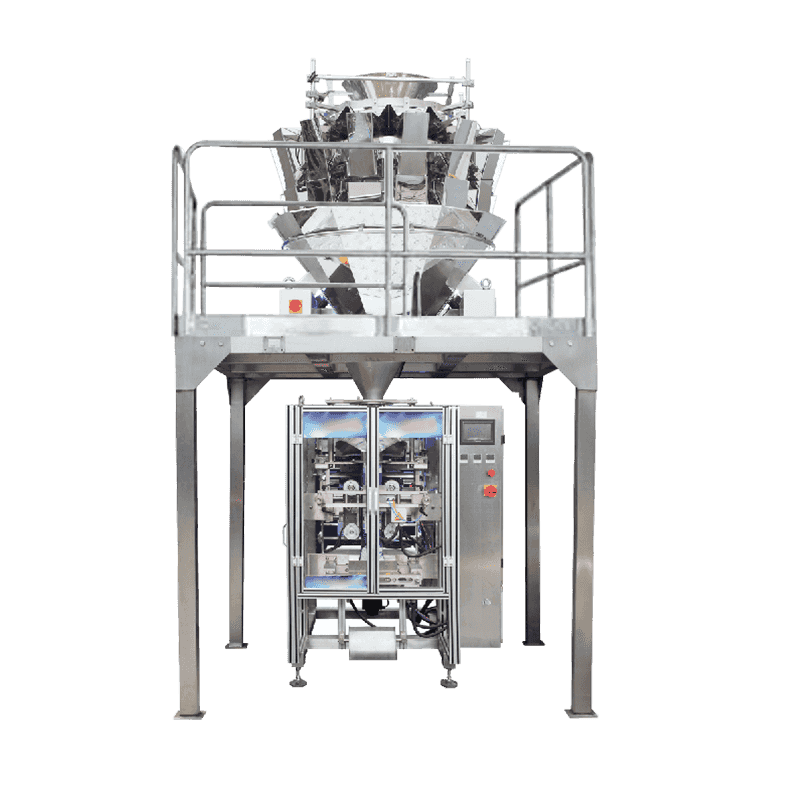

Klíčové součásti systému vysokorychlostního balení prášku

Plně integrovaný stroj na automatické plnění prášku se skládá z několika synchronizovaných součástí navržených tak, aby udržovaly plynulý tok od velkoobjemového skladu do konečného uzavřeného kontejneru. Pochopení těchto komponent pomáhá operátorům řešit problémy a optimalizovat propustnost.

- Hromadný zásobník a snímače hladiny: Ty udržují stálý tlak v hlavě materiálu, což je životně důležité pro přesnost dávkování.

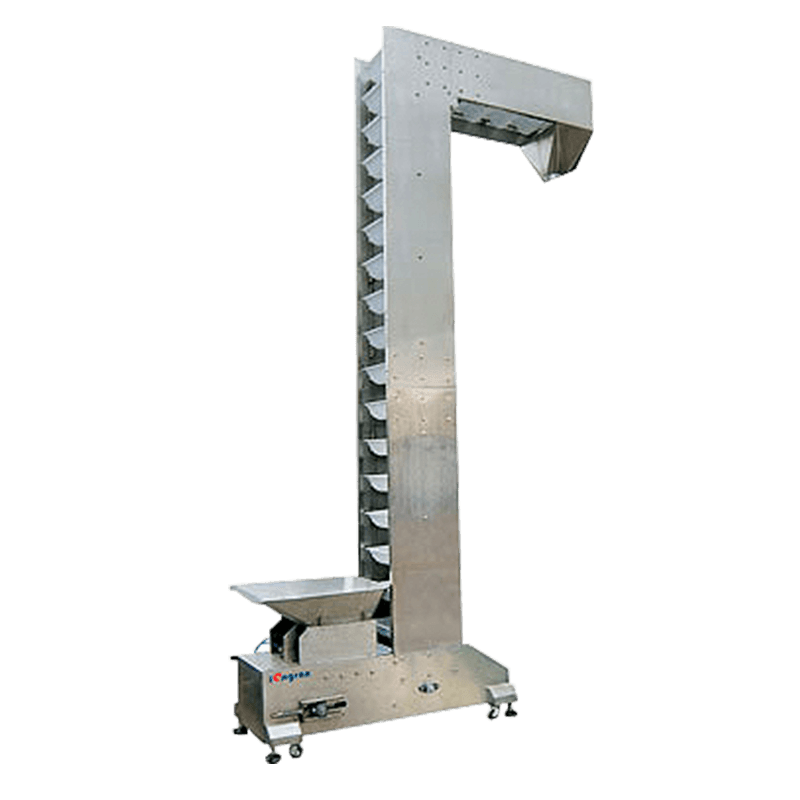

- Dopravníkový a indexovací systém: Hvězdicová kola nebo rozvodové šrouby zajišťují dokonalé vystředění nádob pod plnicí tryskou.

- Kryty na odsávání prachu: Nezbytné pro udržení čistého prostředí a zabránění tomu, aby prášek narušoval proces těsnění nádoby.

- Ovládací rozhraní PLC: Centralizované HMI, kde mohou operátoři ukládat receptury pro různé produkty a velikosti nádob.

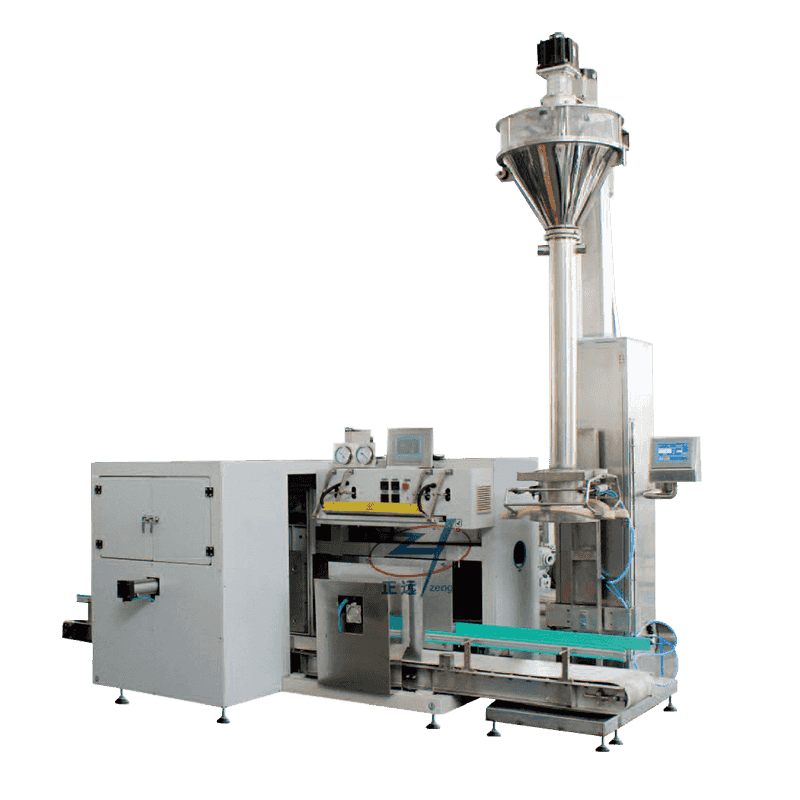

Technické specifikace a kritéria výběru

Při výběru an automatický stroj na plnění prášku , technické specifikace musí odpovídat fyzikálním vlastnostem vašeho produktu. Faktory jako objemová hustota, tekutost (úhel sypání) a distribuce velikosti částic určují nezbytnou konfiguraci stroje. Níže je uvedeno srovnání typických konfigurací strojů na základě výrobních potřeb:

| Funkce | Jednohlavý šnek | Vícehlavý rotační |

| Rychlost plnění | 20 - 50 BPM | 80 - 200 BPM |

| Rozsah přesnosti | ± 0,3 % až 1 % | ± 0,2 % až 0,5 % |

| Běžný případ použití | Butik/Malé měřítko | Industrial/High Volume |

| Doba přechodu | 15–20 minut | 30–60 minut |

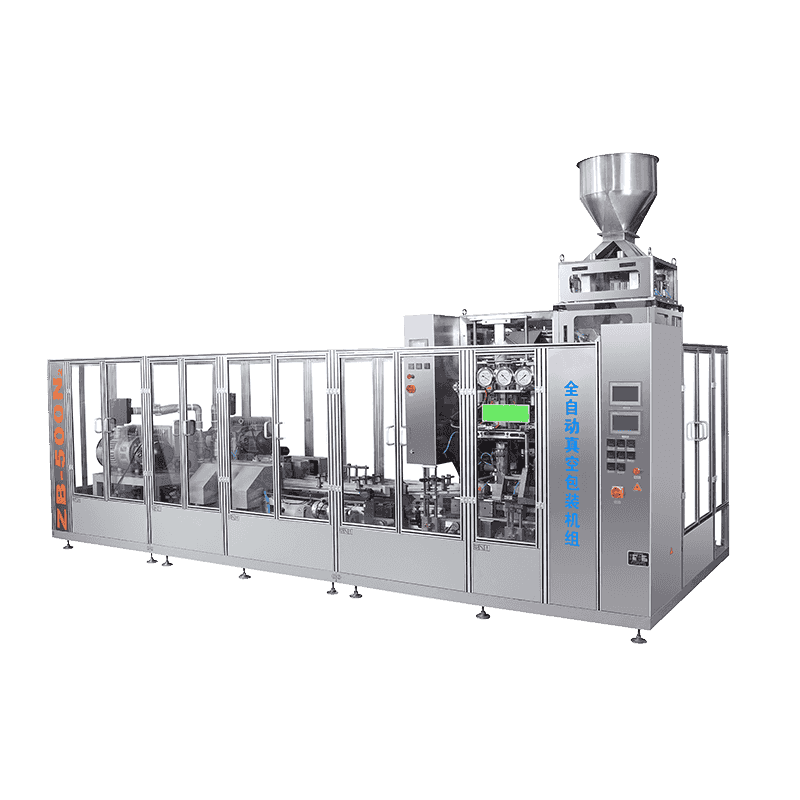

Pokročilé funkce pro kontrolu kvality a shodu

Zpětnovazební smyčky kontrolního vážení

Moderní automatické systémy často obsahují sekvenci vážení "brutto-tara-net". Kontrolní váha umístěná bezprostředně za čerpací stanicí odesílá data v reálném čase zpět do PLC. Pokud stroj zaznamená trend k nedostatečnému nebo přeplnění kvůli změnám v hustotě prášku, šnek automaticky upraví počet otáček pro další cyklus. Tento uzavřený systém je nezbytný pro splnění přísných farmaceutických a potravinářských předpisů.

Správa prachu a čištění na místě (CIP)

Polétavý prach je významnou výzvou při plnění prášku, představuje zdravotní rizika a potenciální nebezpečí výbuchu (shoda ATEX). Špičkové stroje využívají vakuově podporované plnicí hlavy a plnicí techniky „zdola nahoru“, kdy se nádoba během plnění zvedne k trysce a sníží, aby se minimalizovala vzdálenost, na kterou prášek dopadá. Kromě toho je nyní mnoho strojů vybaveno beznástrojovou demontáží nebo systémem CIP, který usnadňuje rychlé čištění a zabraňuje křížové kontaminaci mezi různými šaržemi produktů.

Maximalizace životnosti stroje a provozní efektivity

Aby byla zajištěna dlouhodobá návratnost investic do automatického stroje na plnění prášku, je vyžadován proaktivní plán údržby. Prášky jsou ze své podstaty abrazivní; v průběhu času může tření mezi šnekem a nálevkou způsobit opotřebení, které ovlivňuje přesnost dávkování. Pravidelná kalibrace snímačů zatížení a kontrola těsnění zabraňují mechanickému posunu a úniku produktu.

- denně: Vyčistěte plnicí hlavu a zkontrolujte, zda se v portech pro odsávání prachu neusazují.

- Týdně: Zkontrolujte hnací řemeny a promažte pohyblivé části podle návodu výrobce.

- Měsíčně: Proveďte hloubkovou kalibraci snímačů hmotnosti a ověřte aktualizace softwaru PLC.

Kontaktujte nás